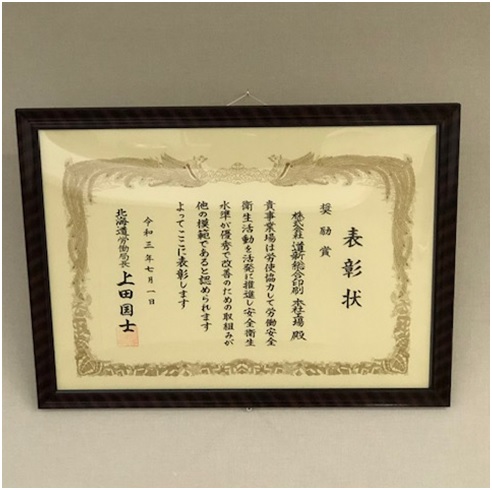

令和3年度 北海道労働局長表彰

2021年07月05日

安全衛生成績が極めて高い水準に達し他の模範と認められる優良事業所又は企業、長年にわたり労働安全衛生に尽くし安全衛生水準の向上発展に多大の貢献をした功労者等に対し厚生労働大臣・都道府県労働局長表彰が授与されます。

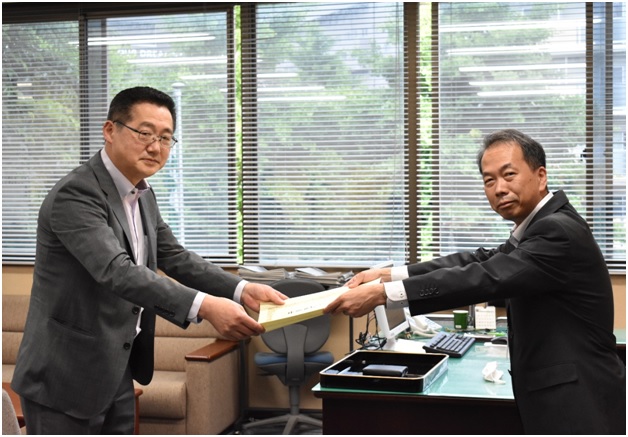

この度、安全衛生に関する水準が優秀で改善のための取り組みが他の模範と認められる事業所又は企業に対し贈られる「奨励賞」をいただきました。

右=札幌東労働基準監督署 齋藤 武馬署長

左=弊社 取締役製作本部長 吉田 祐二

2018年3月から18カ月間を要し輪転機3セットを更新、24カ面カラ-を実現。

これからも安全衛生活動に努めながら新聞発行をいたします。